含钒铁水提钒

含钒铁水提钒(extraction of vanadium from molten iron containing vanadium)

以含钒铁水为原料,生产五氧化二钒的钒提取方法。含钒铁水是当今世界上制取工业五氧化二钒的主要原料,占提钒原料的50%~60%。含钒铁水提钒工艺主要由钒渣吹炼和钒渣提钒两大步骤组成。

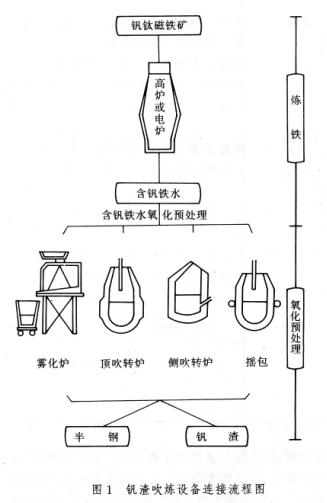

钒渣吹炼 含钒铁水经氧化预处理使其中的钒氧化富集于渣相的过程。分离钒渣后的铁水称半钢,为炼钢原料。钒渣的V2O5含量一般为10%~30%。中国、南非和前苏联是钒渣的主要生产国。中国采用顶吹转炉、空气侧吹转炉和雾化炉吹炼钒渣;南非采用摇包(振动罐)吹炼钒渣;前苏联采用氧气顶吹或底吹转炉吹炼钒渣。钒渣吹炼设备连接流程如图1。

吹炼原理 用氧气或压缩空气吹炼炉中的含钒铁水时,铁水中的硅、钛等元素最先氧化进入炉渣,随后钒也氧化:

![]()

氧化生成的V2O5富集在渣中而与铁水分离。过程除要求钒氧化充分外,尚需抑制碳的氧化,因为吹炼后的铁水在后续炼钢时需保留有足够的碳。为此必须把吹炼温度严格控制在1623~1693K。此温度范围是钒的最佳氧化转化温度。操作时加入适量的含钒生铁块、铁皮、烧结矿或球团矿等作冷却剂或加入硅铁、碎焦块等提温剂以控制温度。

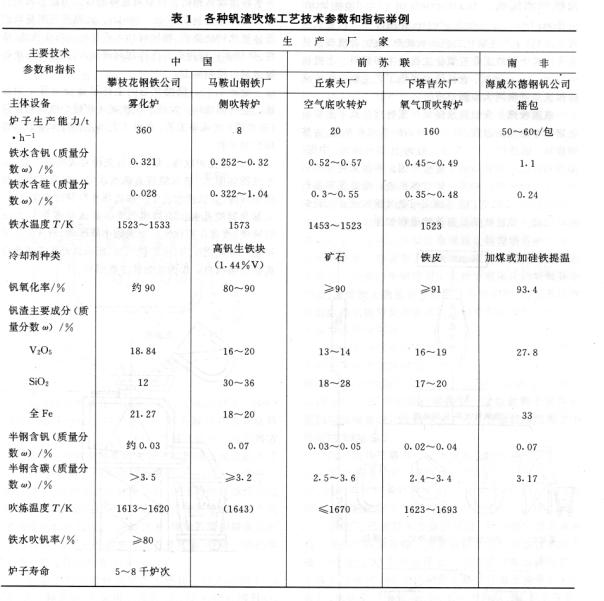

吹炼工艺 根据吹炼的主体设备分为雾化炉吹炼、空气侧吹转炉吹炼、顶吹或底吹转炉吹炼和摇包(振动罐)吹炼等工艺,各种工艺的主要技术参数和指标汇集于表1。

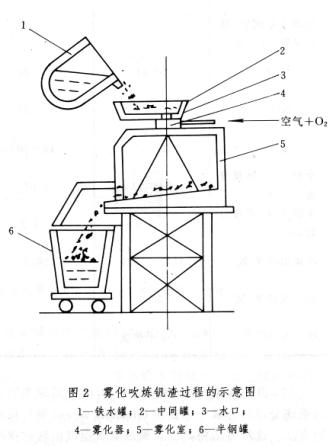

(1)雾化炉吹炼。是中国首先研究成功的方法,工艺过程如图2。铁水罐将含钒铁水对入控制铁水流量的中间罐,含钒铁水经中间罐底部水口穿过雾化器,被从雾化器喷孔射出的高速气流击碎成粒度小于2mm的液滴。液滴在雾化室和半钢罐中降落时,与气流中氧接触发生氧化反应,形成粗钒渣。粗钒渣经破碎磁选分离获得精钒渣,作为提钒的主要原料。

(2)空气侧吹转炉吹炼。中国承德钢铁厂于20世纪60年代初和马鞍山钢铁公司于70年代初采用空气侧吹转炉吹炼钒渣半钢氧气顶吹炼钢即所谓双联法生产钒渣工艺。由转炉侧面风嘴喷入空气或富氧空气,冲击搅拌含钒铁水,使其中的硅、钛、钒等氧化而生成钒渣,产出的半钢作为炼钢原料。当铁水含钒较低时,采用加入高钒生铁冷却剂的方法,可将钒渣的钒品位提高达16%~20%。

(3)顶吹或底吹转炉吹炼。是80年代后期中国承德钢铁公司和苏联下塔吉尔![]() 等厂采用的方法。这种方法将高压纯氧或富氧空气由转炉顶部或底部经水冷氧气喷枪喷入铁水熔池,强烈搅动铁水,使硅、钛、钒等氧化而形成钒渣。

等厂采用的方法。这种方法将高压纯氧或富氧空气由转炉顶部或底部经水冷氧气喷枪喷入铁水熔池,强烈搅动铁水,使硅、钛、钒等氧化而形成钒渣。

(4)摇包(振动罐)吹炼。南非海威尔德钢钒公司(Highveld steel and Vanadium Corp Ltd.)采用容量为50~60t的摇包吹炼钒渣,炉体结构和顶吹转炉相似,高压氧气由设立在顶部的氧枪供给,包体以30r/min的速度震动。为降低渣中氧化铁含量和使半钢增碳,在停止吹氧后,向熔池中添加一定数量的无烟煤,继续摇动8min。若熔池温度降低时,则采用加煤吹氧的方法提温。

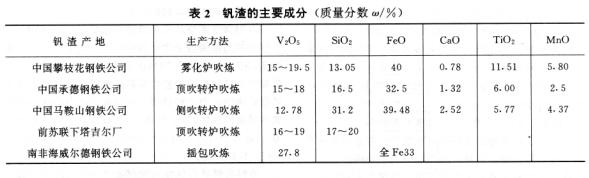

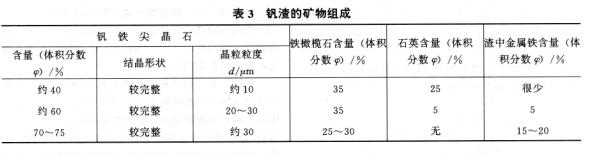

钒渣钒渣为酸性渣,断面呈深铁灰色到黑色,形态从较为疏松多孔的泡沫渣到较为致密的岩石渣,主要化学成分如表2。钒渣矿物成分主要由钒铁尖晶石、铁橄榄石、石英、金属铁组成(见表3)。

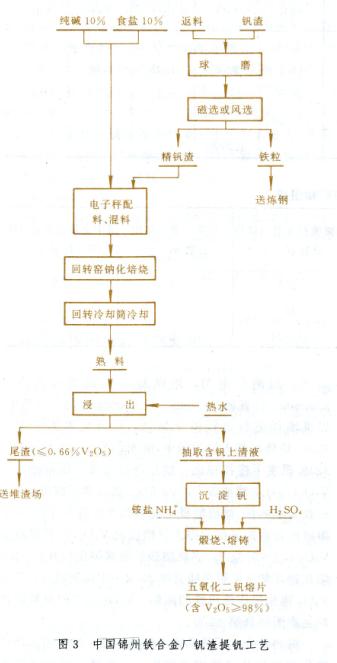

钒渣提钒 精选钒渣加钠盐进行氧化焙烧制取五氧化二钒的过程。钒渣经破碎、球磨后,用磁选或风选除去铁块、铁粒后,将粒度<0.1mm的钒渣和钠盐(Na2CO3,NaCl或Na2SO4)混合,于高温下进行氧化钠化焙烧,使钒转化为可溶于水的钒酸钠和偏钒酸钠,用热水浸出钒,含钒水溶液加酸或铵(NH4+、NH3)沉淀出V2O5。

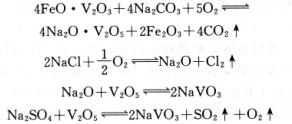

提钒原理 钒渣中的钒以不溶于水的钒铁尖晶石[FeO•V2O3]状态存在,在高温焙烧过程中,发生相转变,尖晶石相结构被破坏,在氧化气氛下钒由V3+转化为V5+,V5+与碱(或NaCl、Na2SO4)反应为:

生成可溶于水的钒酸钠或偏钒酸钠,与大部分不溶于水的杂质分离。

提钒工艺 焙烧炉内分为预热预氧化区、反应区和冷却区。焙烧反应温度一般在1123~1223K之间,具体温度则主要根据钒渣特性、钠化剂种类和添加量而定。

苏联丘索夫![]() 钒厂的钒渣提钒工艺是将钒渣粗碎至60~80mm,在球磨机磨至小于10mm,磁选除铁至残铁不多于6%后,在棒磨机内磨至0.15mm以下,加钠盐混匀,用螺旋给料机加入内直径2500mm、外直径3000mm、长42000mm的回转窑中,以重油作燃料进行钠化焙烧,钒转化率为85%~92%。焙烧料加入浸出槽中,液固比为3.5/1,在313~323K温度下搅拌浸出,然后进行过滤。所得滤液含V2O515g/I。,滤渣含V2O50.6%。滤渣再用酸浸出,以回收其中的钒。滤渣酸浸出得酸性含钒溶液。两种浸出溶液混合后加氨沉淀得多钒酸铵或V2O5,沉钒尾液含V2O50.2~0.3g/L。多钒酸铵经脱氨熔化后并在V2O5熔化铸片炉中熔铸成片。产出V2O5铸片用作炼钒铁的原料。

钒厂的钒渣提钒工艺是将钒渣粗碎至60~80mm,在球磨机磨至小于10mm,磁选除铁至残铁不多于6%后,在棒磨机内磨至0.15mm以下,加钠盐混匀,用螺旋给料机加入内直径2500mm、外直径3000mm、长42000mm的回转窑中,以重油作燃料进行钠化焙烧,钒转化率为85%~92%。焙烧料加入浸出槽中,液固比为3.5/1,在313~323K温度下搅拌浸出,然后进行过滤。所得滤液含V2O515g/I。,滤渣含V2O50.6%。滤渣再用酸浸出,以回收其中的钒。滤渣酸浸出得酸性含钒溶液。两种浸出溶液混合后加氨沉淀得多钒酸铵或V2O5,沉钒尾液含V2O50.2~0.3g/L。多钒酸铵经脱氨熔化后并在V2O5熔化铸片炉中熔铸成片。产出V2O5铸片用作炼钒铁的原料。

锦州铁合金厂等几家中国提钒工厂均采用回转窑钠化焙烧法从钒渣中提取钒。一次焙烧浸出残渣含V2O51.2%~2%,返回钒渣配料,进行二次钠化焙烧,浸出残渣含钒小于0.8%。钒收率为80%~88%。锦州铁合金厂于1988年采用内径2500mm外径3000mm、长50500mm的回转窑,实现了钒渣一次钠盐焙烧,水浸提钒的新工艺(图3)。这种工艺采用1123~1223K的焙烧反应温度,炉料在回转窑内停留90~120min,焙烧料在333~353K温度下浸出120~180min,浸出残渣洗涤5~7次,钒的回收率达90.16%。

中国攀枝花钢铁公司提钒厂和德国电冶公司纽伦堡钒厂(Gesellschaftfür elektrometallurgie mbH NuIemberg)则采用多膛炉钠化焙烧工艺,一次焙烧浸出残渣含V2O5小于0.6%,钒回收率为85%~90%。